- Как правильно составить акт визуального осмотра и контроля сварных швов? Необходимые сведения для внесения

- Для чего необходима проверка сварного шва

- Кем и как проводится визуальный осмотр, и составляется акт

- Необходимые приборы

- Как правильно оформить акт визуального осмотра сварных швов

- Порядок оформления

- Сведения, которые должны быть занесены в акт

- Ост 36-75-83 контроль неразрушающий. сварные соединения трубопроводов. ультразвуковой метод — скачать бесплатно

- 1. НАЗНАЧЕНИЕ МЕТОДА

- 2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

- 3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

- 📽️ Видео

Видео:УЗК сварных соединенийСкачать

Как правильно составить акт визуального осмотра и контроля сварных швов? Необходимые сведения для внесения

Необходимость качественной визуальной проверки и контроля сварного соединения объясняется тем, что в большинстве своем любые механизмы и конструкции, при которых применяется сварка, предназначены для выдерживания большой нагрузки.

Для чего необходима проверка сварного шва

Сварочные соединения широко применяются в строительстве, в изготовлении прочных металлоконструкций, поэтому малейшее отклонение от технических норм, случившееся при их создании, может нести существенные риски.

Если сварочные швы не справятся с нагрузкой, и конструкция сломается, произойдут не только неизбежные финансовые убытки, но и человеческие жертвы как на этапе строительства, так и при введении конструкции в эксплуатацию.

Зачастую сварные соединения проверяют уже в процессе эксплуатации конструкции. Такая необходимость обусловлена тем, что швы в зависимости от условий эксплуатации могут подвергнуться коррозии и другим неблагоприятным воздействиям.

Своевременные проверки особенно требуются в случае, когда на старые изношенные трубы или конструкции наплавляются слои. В этой ситуации проводится осмотр и проверка каждого нанесенного слоя, замеряется толщина металла, длина соединительного шва, а все полученные данные сопоставляются с установленным нормативом для данного участка с учетом его нагрузки.

Регулярные проверки и качественно проведенные визуальные осмотры помогают вовремя обнаружить повреждения шва, в кратчайшие сроки устранить дефекты, а также понять, в чем причина разрушения, и найти способы устранения и дальнейшего предупреждения повреждений.

Кем и как проводится визуальный осмотр, и составляется акт

После проведения работы изначальную проверку качества шва осуществляет специалист-сварщик, который и выполнил данное соединение. После первичной проверки контроль осуществляется другими техническими специалистами: например, прорабом-начальником участка, инженером и т. д.

Очень важно, чтобы специалисты, осуществляющие контроль, владели необходимыми знаниями по технике визуальной проверки сварных соединений. В распоряжении работников должны быть необходимые инструменты и приспособления. Кроме того, они должны знать, как правильно оформляется акт визуального осмотра сварных соединений, и составить его в соответствии с регламентом.

Таким образом, визуальный контроль проводится в соответствии со следующим алгоритмом:

- Визуальный контроль. Предварительная проверка соединения на наличие коррозии и возможных дефектов с осуществлением простейших измерений: ширина, толщина шва и пр.

- Контроль качества сварных соединений. Контроль качества осуществляют для того, чтобы получить точные параметры наружных дефектов (после заключения акта о предварительном осмотре), в процентном отклонении от допустимого стандарта измеряется размер повреждений сварных швов.

- Детальное (инструментальное) обследование швов и фиксация результатов. На данном этапе проверяют глубинные дефекты и применяют ультразвуковой контроль сварных соединений.

Специалисты, осуществляющие визуальный контроль сварных соединений, используют несколько видов приборов и инструментов.

Необходимые приборы

Для осуществления контроля в различных условиях работы необходимые следующие приборы:

- Приборы цехового назначения. Такие инструменты могут работать при температуре +5 °С до +20 °С при нормальном атмосферном давлении и умеренной влажности.

- Приборы полевого использования. Такие приборы могут работать в диапазоне температур от -55 °С до +60 °С, выдерживают умеренную тряску и осадки.

При осуществлении измерительного контроля применяют следующие инструменты:

- измерительные лупы;

- угольники поверочные;

- угломеры;

- штангенциркули и штангенглубиномеры;

- щупы;

- измерители стенок труб и толщиномеры;

- микрометры;

- калибры;

- рулетки, линейки;

- специальные шаблоны и т. д.

Как правильно оформить акт визуального осмотра сварных швов

В настоящее время акт визуального осмотра составляется в произвольном виде. Его оформляют на основании шаблона, который разрабатывается и утверждается организацией, проводящей работы.

Порядок оформления

Акт может быть составлен от руки или распечатан на принтере, для оформления акта можно воспользоваться бланком с фирменным логотипом организации и ее реквизитами, допускается и использование простого листа бумаги.

https://www.youtube.com/watch?v=AyaKgG4Qkhg

В обязательном порядке акт должен быть заверен подписями ответственных лиц, а составляется он всего в одном оригинальном экземпляре и получает уникальный номер.

Все данные об акте регистрируются и вносятся специальный журнал учета, в котором проставляется отметка о номере документа и дате его создания. Акт должен храниться в соответствии с нормативно-правовыми актами и правилами организации, хранят его в отдельной папке в архиве компании.

Сведения, которые должны быть занесены в акт

Несмотря на то что законодательством не регулируется четкая форма составления акта, есть некоторые сведения, которые должны быть зафиксированы в нем в обязательном порядке:

- В начале документа записываются наименование организации, дата создания акта.

- Прописываются должности и данные специалистов, которые производили осмотр сварного соединения.

- В основной части акта вносятся данные об исполнителе работ: должность специалиста, ФИО. Также в основную часть документа прописываются сведения об обследованных сварных швах: их номера, марку стали и пр.

- Вписываются все инструменты и приборы, которые применялись при осмотре и контроле, прописываются все примененные методы, результаты осмотра и проведенных работ, даются краткие рекомендации по методам проведения контроля и осмотра.

- Подводятся итоги проведенного осмотра и контроля, проставляются подписи ответственных сторон.

Образец оформления акта

Видео:Заключение по результатам ультразвукового контроля | УЗКСкачать

Ост 36-75-83 контроль неразрушающий. сварные соединения трубопроводов. ультразвуковой метод — скачать бесплатно

ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ.

СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

Ультразвуковой метод

ОСТ 36-75-83

ОТРАСЛЕВОЙ СТАНДАРТ

КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ Ультразвуковой метод | ОСТ 36-75-83 Введен впервые |

Приказом Министерства монтажных и специальных строительных работ СССР от 22 февраля 1983 г. № 57 срок введения установлен

с 1 января 1984 г.

Настоящий стандарт распространяется на стыковые кольцевые сварные соединения технологических трубопроводов на давление не более 10 МПа (100 кгс/см2), диаметром от 200 мм и более и толщиной стенки от 6 мм и более из низкоуглеродистых и низколегированных сталей, выполненных всеми видами сварки плавлением и устанавливает требования к неразрушающему контролю ультразвуковым методом.

Стандарт разработан с учетом требований ГОСТ 14782-76, ГОСТ 20415-75, а также рекомендаций СЭВ PC 4099-73 и PC 5246-75.

Необходимость применения ультразвукового метода контроля его объем и требования к качеству сварных соединений устанавливаются нормативно -технической документацией на трубопроводы.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ ПРИКАЗОМ

Министерства монтажных и специальных строительных работ СССР

от 22 февраля 1983 г. № 57

ИСПОЛНИТЕЛИ:

ВНИИмонтажспецстрой

Попов Ю.В., канд. техн. наук (руководитель темы),

Григорьев В.М., ст. н. с. (ответственный исполнитель),

Корниенко A . M ., ст. инженер (исполнитель)

СОИСПОЛНИТЕЛИ:

УкрПТКИмонтажспецстрой

Цечаль В.А., руководитель базовой сварочной лаборатории (ответственный исполнитель)

ВНИКТИстальконструкция (Челябинский филиал)

Власов Л.А., зав. сектором (ответственный исполнитель),

Неустроева Н.С., ст. инженер (исполнитель)

Центральная сварочная лаборатория треста «Белпромналадка»

Воронцов В.П., руководитель группы (ответственный исполнитель)

СОГЛАСОВАН:

Министерство пищевой промышленности СССР А.Г. Агеев

https://www.youtube.com/watch?v=qupoowu67vk

Министерство здравоохранения РСФСР Р.И. Халитов

Министерство монтажных и специальных строительных работ СССР

Союзстальконструкция В.М. Воробьев

В/О «Союзспецлегконструкция» А.Н. Секретов

Главстальконструкция B . C . Конопатов

Главметаллургмонтаж Ф.Б. Трубецкой

Главхиммонтаж В.Я. Курдюмов

Главнефтемонтаж К.И. Гонитель

Главтехмонтаж Д.С. Корелин

Главлегпродмонтаж А.З. Медведев

Главное техническое управление Г.А. Сукальский

Замдиректора института по научной работе, к. т. н. Ю.В. Соколов

И.о. зав. отделом стандартизации, к. т. н. В.А. Карасик

Руководитель темы, зав. лабораторией, к. т. н. Ю. B . Попов

Ответственный исполнитель, ст. научный сотрудник,

и.о. зав. сектором В.М. Григорьев

Исполнитель, ст. инженер А.М. Корниенко

СОИСПОЛНИТЕЛИ:

Директор института УкрПТКИМонтажспецстрой В.Ф. Назаренко

Заведующий отделом сварочных работ и трубопроводов Н.В. Выговский

Главный конструктор проекта Г.Д. Шкуратовский

Ответственный исполнитель, руководитель базовой сварочной лаборатории В.А. Цечаль

Директор института ВНИКТИстальконструкция (Челябинский филиал) М.Ф. Чернышев

Ответственный исполнитель, зав. сектором Л.А. Власов

Начальник центральной лаборатории треста «Белпромналадка» Л.С. Денисов

Ответственный исполнитель, руководитель группы В.П. Воронцов

1. НАЗНАЧЕНИЕ МЕТОДА

1.1. Ультразвуковой контроль предназначен для выявления в сварных швах и околошовной зоне трещин, непроваров, несплавлений, пор, шлаковых включений и других видов дефектов без расшифровки их характера, но с указанием координат, условных размеров и количества обнаруженных дефектов.

1.2. Ультразвуковой контроль проводится при температуре окружающего воздуха от +5°С до +40°С.

В случаях подогрева контролируемого изделия в зоне перемещения искателя до температур от +5°С до +40°С разрешается проведение контроля при температурах окружающего воздуха до минус 10°С.

При этом должны применяться дефектоскопы и искатели, сохраняющие работоспособность (по паспортным данным) при температурах от минус 10°С и ниже.

1.3. Ультразвуковой контроль проводят при любых пространственных положениях сварного соединения.

2. ТРЕБОВАНИЯ К ДЕФЕКТОСКОПИСТАМ И УЧАСТКУ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

2.1. Требования к дефектоскопистам по ультразвуковому контролю.

2.1.1. Ультразвуковой контроль должен проводиться группой из двух дефектоскопистов.

2.1.2.

К проведению ультразвукового контроля допускаются лица, прошедшие теоретическую и практическую подготовку на специальных курсах (в учебном комбинате) в соответствии с программой, утвержденной в установленном порядке, имеющие удостоверение на право проведения контроля и выдачи заключения о качестве сварных швов по результатам ультразвукового контроля. Дефектоскописты должны проходить переаттестацию не реже одного раза в год, а также при перерыве в работе более 6 месяцев и перед допуском к работе после временного отстранения за низкое качество работ.

https://www.youtube.com/watch?v=h2hvJ2CPAc8

Для проведения переаттестации по месту работы рекомендуется следующий состав аттестационной комиссии: главный сварщик треста, начальник сварочной лаборатории треста, начальник учебных курсов, руководитель группы или старший инженер по ультразвуковой дефектоскопии, инженер по технике безопасности. Результаты переаттестации оформляются протоколами и фиксируются в удостоверении дефектоскописта.

2.1.3. Руководство работами по ультразвуковому контролю должны осуществлять инженерно-технические работники или дефектоскописты не ниже 5 разряда, имеющие стаж работы по данной специальности не менее трех лет.

2.2. Требования к участку ультразвукового контроля сварочной лаборатории.

2.2.1. Участок ультразвукового контроля должен иметь производственные площади, обеспечивающие размещение рабочих мест дефектоскопистов, оборудования и принадлежностей.

2.2.2. На участке ультразвукового контроля размещают:

ультразвуковые дефектоскопы с комплектом стандартных искателей;

распределительный щит от сети переменного тока частотой 50 Гц напряжением 220 В ± 10%, 36 В ± 10%, переносные колодки сетевого питания, заземляющие шины;

стандартные и испытательные образцы, вспомогательные устройства для проверки и настройки дефектоскопистов с искателями;

наборы слесарного, электромонтажного и измерительного инструмента, принадлежности (мел, цветные карандаши, бумага, краски);

контактную жидкость, масленку, обтирочный материал, фальцевую кисть;

рабочие столы и верстаки;

стеллажи и шкафы для хранения дефектоскопов с комплектом искателей, образцов, материалов и документации.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

📽️ Видео

Контроль сварочного шва. Как выявить дефекты сварных соединений?Скачать

Ультразвуковая дефектоскопия | Озвучивание сварного шва | Катушка | Перемещение ПЭПСкачать

Контроль сварных соединений фазированными решетками и методом TOFD на базе OmniScan SXСкачать

Визуальный и измерительный контроль кольцевого стыкового сварного соединения | ВИКСкачать

Раздел II Урок №5. Проведение контроля.Скачать

Капиллярный контроль / Цветная дефектоскопияСкачать

учимся оценивать качество сварочных швов на примерахСкачать

Радиографический контроль на заводе | Будни ОТК | Сварочные роботы | ХиманализСкачать

Разработка технологической карты визуального и измерительного контроля стыковых сварных соединенийСкачать

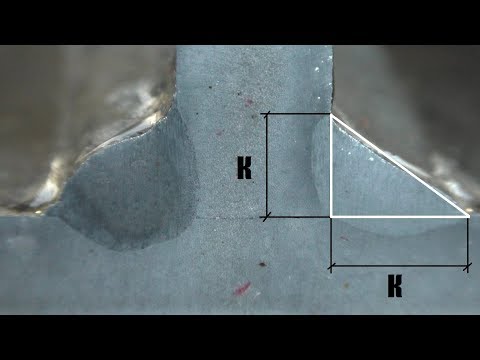

Что такое катет сварного шва и как его выбратьСкачать

Ультразвуковой контроль сварных швов с дефектоскопом KARL DEUTSCH Echoscope / ECHOGRAPH 1095 (обзор)Скачать

Об оценке качества сварных соединений по результатам измерительного ультразвукового контроляСкачать

УЗК для ЧайниковСкачать

Разработка технологической карты ультразвукового контроля сварных соединений с ВРЧСкачать

Определение параметров ультразвукового контроля чугунных отливок и сварных соединений чугунных трубСкачать

Ультразвуковой контроль сварных швовСкачать

Применение ультразвукового дефектоскопа сварных соединений арматуры АРМС-МГ4Скачать

Решения контроля сварных соединений с применением технологии фазированных решеток и метода TOFDСкачать